Ein Hüfthalter für die

BF20 (oder Korsett - je nachdem![]() ...)

...)

Ein Kollege in der CNCECKE hatte

die Idee, die schon oft diskutierte Schwachstelle der BF20 mittels einer Versteifung

aus gelaserten Stahlblechen zu versteifen.

Zur Erklärung: Die Verschraubung der Z-Säule am Sockel der BF20 ist

zwar stabil, aber nicht so stabil, daß es nicht noch Raum für Verbesserungen

geben könnte.

Also habe ich mit Heinz Auracher ein wenig hin-und hergemailt und herausgekommen ist das:

Alle Teile sind aus 8mm und 12mm Blech herausgelasert und über ein raffiniertes Zapfensystem schon beim Ineinanderstellen sehr stabil. Gewicht ca. 50Kg!

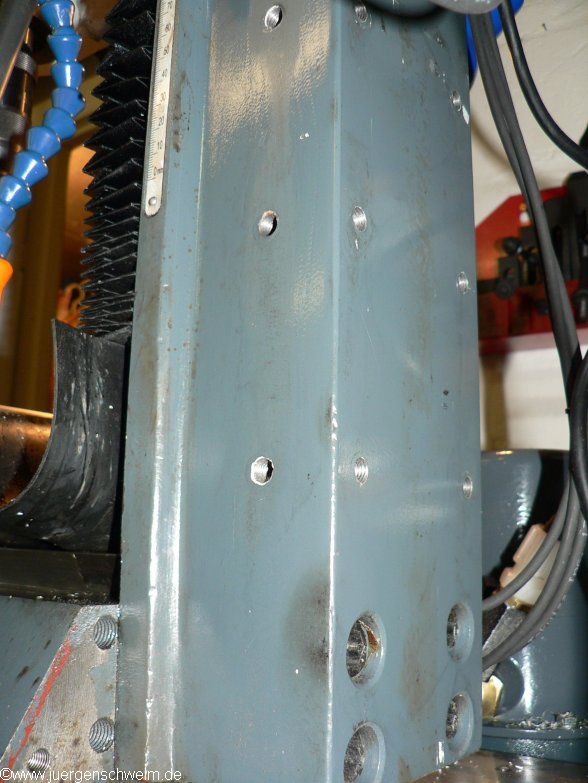

Anschließend werden insgesamt

12 M8 Gewinde in die Säule geschnitten und die Seitenteile damit verschraubt.

Die Seitenteile werden wiederum mit der Bodenplatte und diese mit dem Sockel

der BF20 verschraubt.

Anschließend werden alle Teile miteinander verschweißt. Die Z-Säule

der Opti sollte aber schon perfekt ausgerichtet sein - sozusagen als Schweissvorrichtung

für die Bleche.

Beim Verschweissen muß man natürlich darauf achten, niemals eine

ganze Naht komplett durchzuschweissen, sondern erst nur Eckpunkte anzuheften

und erst nach dem Abkühlen die anderen Schweisspunkte zu setzen. Das beugt

einem Verzug der ganzen Konstruktion vor.

Und so sieht der Hüfthalter verschweisst und lackiert aus.Und was bringst es? Nun da muß man erst ein wenig messen...

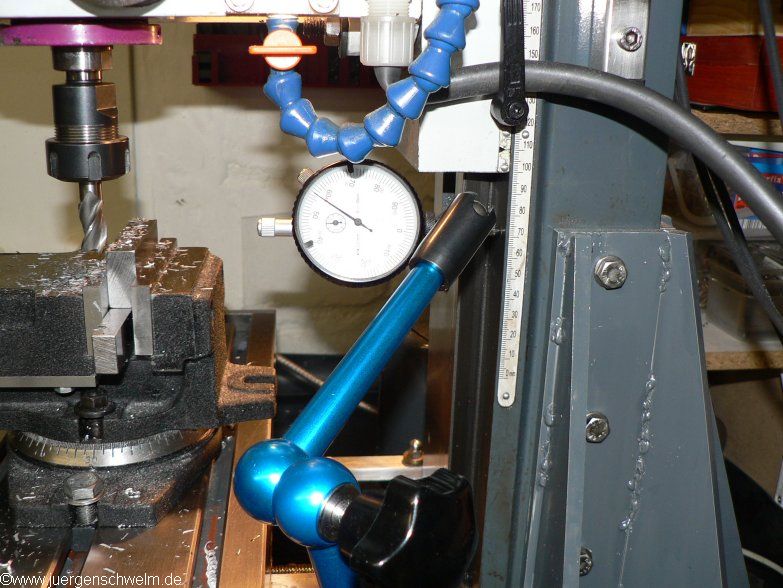

Für die eigentlichen Tests habe

ich einen 14er Dreischneider genommen und bin mit dem jeweils in X und Y Richtung

mit ca. 3mm/s und Z-Zustellung 8mm bei 200 1/min in normalen Baustahl reingefahren.

Ist natürlich schon extrem für die kleine Maschine, aber ich wollte

aussagekräftige Vibationen erhalten...

Die Meßuhr habe ich in Höhe

der 70mm Markierung der Z-Achse angelegt und am Sockel befestigt. Die Position

des Fräskopfes entspricht inkl. Halter ungefähr der, in der die meisten

Fräsarbeiten stattfinden dürften.

Alle Messungen habe ich getrennt

für X und Y Achse durchgeführt und zwar einmal mit

Hüfthalter und einmal ohne.

Eigentlich hatte ich auch vor, mit einem selbstgebastelten Beschleunigungsaufnehmer

die ganze Sache zu untersuchen, aber die Meßergebnisse ließen, so

sage ich mal, einen nicht unerheblichen "Interpretationsspielraum"

zu, da leider auch noch andere Umwelteinflüsse mit aufgenommen wurden...

Also bin ich dann reumütig zur simplen, aber aussagekräftigen Meßuhr

zurückgekehrt.Es wurde

einfach der Ausschlag des Zeigers während der statischen und der dymamischen

Messung festgehalten.

Die statische Messung ging noch am einfachsten:

Kopf in der gleichen Höhe wie bei der dyamischen Messung.

Messuhr oberhalb des Kopfes an die Säule angelegt.Dann

mit 300N /30Kg) über eine Personenwaage gegen den Kopf in Y-Richtung gedrückt:

Ergebnis:

Ohne HH: 0,05-0,06mm

Mit HH: 0,015-0,02 mm

X-richtung habe ich mir gespart,

weil ich in der Richtung nicht so sauber definiert

an der Säule drücken konnte.

Dynamische Messung:

(Fräser 12mm Vorschub 3mm/s Zustellung Z =8mm 200 1/min)

Es wurde das Schwingen des Messuhrzeigers beobachtet.

X-Achse:

Ohne HH: 0,04-0,05mm

Mit HH: <0,01 mm

Y-Achse:

Ohne HH: 0,05-0,06mm

Mit HH: 0,01 -0,015 mm

Das Ergebnis ist meiner Meinung nach

ziemlich eindeutig!

Der Hüfthalter bringt tatsächlich eine merkliche Verbesserung bei

der Steifigkeit der Z-Säule.

Auch subjektiv ist die Maschine beim Fräsen steifer geworden. Mein persönlicher

Eindruck ist auch, daß das Zerspanungsgeräusch leicht lauter geworden

ist,

was aber dadurch zu erklären wäre, daß nicht mehr soviel kinetische

Energie

von der "weichen" Säule absobiert wird.

Hier noch ein kleines Video - die

Opti zerspant HARDOX400 mit einem 52er Messerkopf.

Zustellung Z= 0,5mm Vorschub 4mm/s. Dabei bleibt die Maschine absolut ruhig.

Also, wer auch Interesse am Hüfthalter hat, sollte einfach Heinz(HA) in der CNCECKE oder besser über seine Homepage kontaktieren!